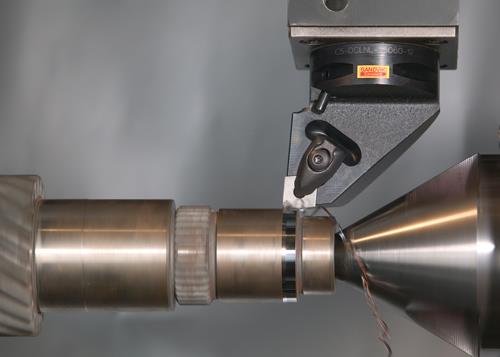

การกลึงขึ้นรูปชิ้นงาน เม็ดมีดกลึงเป็นปัจจัยหนึ่งที่สำคัญที่จะเป็นตัวกำหนดคุณภาพชิ้นงาน เวลา และต้นทุนในการผลิต คำถามก็คือว่าจะเลือกเม็ดมีดกลึง

อย่างไรให้คุ้มค่าหรือเราจะแน่ใจได้อย่างไรว่าเม็ดมีดกลึงที่เราใช้งานอยู่ นั้นดีเหมาะสมแล้ว ด้วยเหตุผลสำคัญนี้เองทางบริษัทซูมิโตโม อีเล็คตริก ฮาร์ดเมทัล คอร์ปเปอเรชั่น (ประเทศญี่ปุ่น) ผู้ผลิตเครื่องมือตัดแต่งขึ้นรูปโลหะ (Cutting Tools Manufacturer) จึงเล็งเห็นความสำคัญนี้และเพื่อตอบโจทย์ให้กับลูกค้า จึงขอนำเสนอข้อมูลที่มีความสำคัญสำหรับงานกลึงที่ถือว่าเป็นกระบวนการหลัก สำหรับงานตัดแต่งขึ้นรูปโลหะ

หลักการเลือกใช้เม็ดมีดงานกลึง (Turning Application)

เพื่อความคุ้มค่าในการใช้งานและเกิดประสิทธิภาพสูงสุดนั้น สิ่งสำคัญที่ควรพิจารณาเป็นอันดับแรกๆคือ การเลือกเม็ดมีดให้ตรงกับวัสดุชิ้นงาน ซึ่งโดยทั่วไปการออกแบบเม็ดมีดจะมีการวิเคราะห์ถึงเกรนของคาร์ไบด์ (Carbide Substrate) และปริมาณของตัวประสาน (Binder) ที่ใช้สำหรับวัสดุชิ้นงานเฉพาะและมีการทดสอบในการใช้งานจริงกับวัสดุนั้นๆ ดังนั้นผู้ใช้งานต้องชี้บ่งได้ว่าวัสดุชิ้นงานที่จะกลึงคืออะไร จากนั้นสิ่งที่ต้องพิจารณารองลงมาคือความเข้าใจถึงการเลือกเกรดเม็ดมีด

โดยทั่วไปตามมาตรฐานของผู้ผลิตเครื่องมือตัดแต่งขึ้นรูปโลหะจะมีการแบ่งแยกเกรดเม็ดมีดเป็น 3 ลำดับคือ

1) เกรดที่มีความแข็งมาก เพื่อใช้ในการกลึงงานที่ต้องการความทนทานต่อการสึกหรอและทนต่อความร้อน (High Wear Resistance and Thermal Resistance) ส่วนใหญ่ใช้สำหรับกระบวนการกลึงแบบต่อเนื่อง (Continuous Cutting)

2) เกรดที่มีความแข็งปานกลาง เพื่อใช้ในการกลึงงานทั่วไปที่ต้องการทั้งความแข็งและความเหนียวในตัวเดียวกัน (General Cutting)

3) เกรดที่มีความแข็งน้อยแต่มีความเหนียวสูง เพื่อใช้ในการกลึงที่ต้องการความทนทานต่อการแตกบิ่น (Chipping Resistance) หรือที่เรียกว่า กระบวนการกลึงแบบกระแทก (Interrupted Cutting)

ดังนั้นจากเหตุผลดังกล่าวจึงสรุปได้ว่า การเลือกเกรดเม็ดมีดควรเลือกเกรดที่มีความเหมาะสมกับวัสดุชิ้นงานที่ต้อง การกลึง โดยเลือกลักษณะของเกรดตามกระบวนการที่จะกลึงโดยเน้น

การวิเคราะห์จากลักษณะการสึกหรอที่เกิดขึ้นบนเม็ดมีดหลังการใช้งานภาพแสดงลักษณะการสึกหรอที่สำคัญ

เม็ดมีดเกิดการสึกหรอ (Flank Wear) ผู้ใช้งานสามารถที่จะเลือกเกรดของมีดกลึงที่มีความแข็งมากขึ้น เพื่อเพิ่มอายุการใช้งานให้ยาวนานกรณี เกิดการแตกบิ่น (Chipping) ควรที่จะเลือกเกรดเม็ดมีดที่มีความเหนียวมากขึ้นเพื่อลดการแตกบิ่น บริษัทซูมิโตโม อีเล็คตริก ฮาร์ดเมทัล คอร์ปเปอเรชั่น(ประเทศญี่ปุ่น) ขอนำเสนอเกรดเม็ดมีด 3 ระดับคือ แข็งมาก ปานกลาง เหนียว ให้ความเหมาะสมกับวัสดุและการใช้งานในแต่ละประเภทดังนี้

1.เกรดสำหรับเหล็กเหนียว AC810P, AC820P, AC830P

2.เกรดสำหรับเหล็กหล่อ AC405K , AC415K, AC425K

3.เกรดสำหรับสแตนเลสและวัสดุพิเศษ AC510U, AC520U, AC530U

การพิจารณาถึงการเคลือบผิว (Coating Technology)

เทคโนโลยีการเคลือบผิวเม็ดมีดกลึง(Coating) ได้ถูกพัฒนามาอย่างต่อเนื่อง เพื่อเพิ่มอายุการใช้งานให้ยาวนานมากขึ้น การเคลือบผิวมี 2 วิธี

1) การเคลือบผิวแบบ CVD (Chemical Vapor Deposition) เป็นการเคลือบผิวที่อุณหภูมิสูงประมาณ 1300 องศาเซลเซียส สารที่ใช้สำหรับเคลือบผิวในปัจจุบันจะเป็น Alumina, TiCN โดยจะทำการเคลือบผิวเป็นชั้นๆ (Multi Layer) ความหนาของผิวที่เคลือบจะอยู่ประมาณ 5~15 ไมครอน เม็ดมีดจะมีความทนทานต่อการสึกหรอที่อุณหภูมิสูงได้ดี ซึ่งโดยทั่วไปเหมาะสำหรับงานกลึงทุกประเภท มีให้เลือกหลากหลายเกรดมีด

2) การเคลือบผิวแบบ PVD (Physical Vapor Deposition) เป็นการเคลือบผิวที่เกิดจากเหนี่ยวนำทางไฟฟ้า ที่ทำการแยกประจุทางไฟฟ้าของสารเคลือบให้ไปเกาะติดบนเม็ดมีด อุณหภูมิที่ใช้ในการเคลือบผิวจะอยู่ประมาณ 600 องศาเซลเซียส สารที่ใช้สำหรับเคลือบผิวจะเป็นสาร TiAlN จะมีความหนาอยู่ประมาณ 1~3 ไมครอน จุดประสงค์ของการเคลือบผิว แบบนี้เพื่อต้องการที่จะรักษาความคมของคมตัดเม็ดมีดไว้ไม่ให้เสียรูปทรง เหมาะสำหรับงานกลึงที่ต้องการความละเอียด แม่นยำ เที่ยงตรงสูง หรือชิ้นงานที่มีขนาดเล็กๆ

หน้าแรก

หน้าแรก สินค้า

สินค้า ตารางคุณสมบัติพลาสติก

ตารางคุณสมบัติพลาสติก รอบรู้พลาสติกวิศวกรรม

รอบรู้พลาสติกวิศวกรรม เว็บบอร์ด

เว็บบอร์ด การชำระเงิน

การชำระเงิน ติดต่อเรา

ติดต่อเรา

รวมรูปภาพ

รวมรูปภาพ